Condition Based Maintenance (CBM)

Was muss beachtet werden, um eine voraussehende Wartung (predicitve maintenance) erfolgreich durchzuführen?

Bei der Entscheidung ein zustandsbasiertes Wartungstool (CBM) oder ein prädiktives Tool (PrM) zu implementieren müssen vorab wichtige Entscheidungen getroffen werden. Ultraschall oder Vibration? Infrarot- oder Ölanalyse) Motorstromprüfung oder Präzisionsausrichtung?

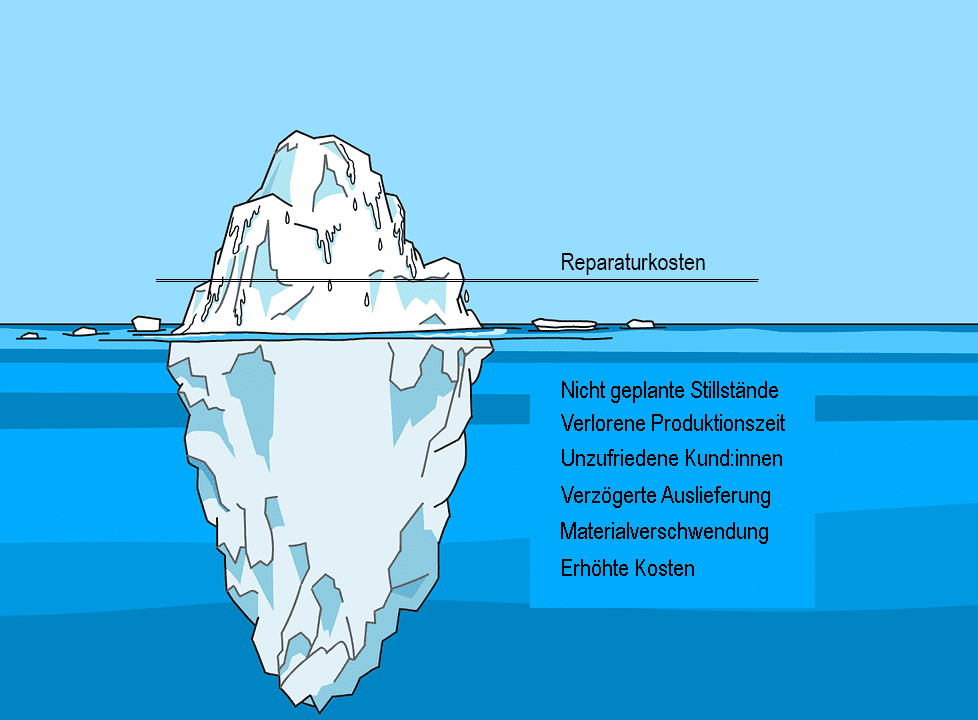

Ein gut brauchbares CBM-Programm beginnt mit einer detaillierten Bewertung der Anlage hinsichtlich der Ausfallwahrscheinlichkeit (probability) und der Auswirkung (severity). Sobald von den zuständigen Mitarbeiter:innen festgestellt wurde welche Anlage am kritischsten ist, erkennt und versteht die Organisation die Art der Fehler und versucht sie längerfristig zu reduzieren. Anhand dieser Basis ist das Team in der Lage die passende CBM-Technologie zu identifizieren um diverse Fehler früh genug zu erkennen – so kann das Wartungsteam Reparaturen- oder Austauschentscheidungen rechtzeitig planen um schwerwiegende Fehler und Sicherheitsrisiken längerfristig vermeiden.

Die Grundlage der vorausschauenden Wartung liegt in der Überwachung der Anlagen sowie der Auswertung normativer Betriebsparameter. Das ist die Basis von Stillständen und wie sie bestmöglich vermieden werden können.

Hierbei ist es jedoch nicht notwendig die Maschinen während der Bewertung abzuschalten – zumindest nicht mit RevoCheck.

Warum scheitern CBM-Programme in der Regel?

Im Normalfall mangelt es an klaren Zielen und Erwartungen:

- Wartungsmitarbeiter:innen haben meist nicht genug Zeit um das CBM-Tool einzulernen

- Ursachenanalysen sollten operationalisiert werden, um gefundene Fälle in das Tool einfließen zu lassen

- Alle Stakeholder müssen über die Notwendigkeit aufgeklärt werden

Der wirtschaftlich positive Nutzen von Predictive Maintenance steht außer Zweifel, wie anhand von Umfragen von Unternehmen aus verschiedenen Branchen, die diese Tools bereits implementiert haben, nachgewiesen werden kann. Weitere Best-Practice-Informationen für CBM-Programme finden Sie auch in Branchenressourcen wie den Best Practices Metrics der Society for Maintenance & Reliability Professionals (SMRP).

Für mehr Informationen klicken Sie hier.